شبیه سازی فرایندهای ریخته گری سمیرا زهری-پرویز دوامی

هنگامی که صنعت ریخته گری مورد بررسی قرار می گیرد اجزای سازنده این صنعت از نظر تولید به چهار عامل ترکیب ماده، خواص، عملکرد و عامل فرایند تولید بستگی دارد. در آموزش دانشگاهی در ایران سه عامل اول کم و بیش مورد توجه قرار دارند اما عامل فرایند تولید کمتر مورد توجه قرار می گیرد.

من در طول فعالیت های آموزشی خود تلاش می کردم به آموزش این بخش توجه کنم و طراحی فرایند های تولید در ریخته گری را مورد تاکید قرار دهم.

در سال 1356 تقدیر مرا به فرصت مطالعاتی در MIT ایالات متحده آمریکا کشاند و در مکانی با چند نفر از اساتید هم اتاق شدم از جمله پروفسور مارین چک، استاد دانشگاه لوزان سوییس و پروفسور تولر از دانشگاه UCLA که برای فرصت مطالعاتی یک ساله به MIT آمده بودند. هردو انسان های بسیار صمیمی و دوست داشتنی بودند و از آنان بسیار آموختم.

آقای پروفسور مارین چک که در سنین 60 تا 70 سالگی بودند دارای اندامی بسیار ورزیده و زندگی او الگویی برای بسیاری از ما می توانست باشد، نهار همیشه چند بیسکوییت می خورد و قبل از آن از استخر دانشگاه برای یک ساعت استفاده می کرد عصر حوالی 5 بعد از ظهر به سونای دانشگاه می رفت و هر 15 دقیقه خود را بیرون وزن می کرد تا حدود یک کیلوگرم وزن کم کند در انتها به اندازه وزنی که کم کرده بود آب معدنی خنک می خورد. او می کفت این آب باعث دفع سموم بدن می شود. غذای او بیشتر سبزیجات بود و می گفت در جنوب سوییس مزرعه ای دارد که پاییز برگ ها را زیر خاک کند تا بعدا از آنها به عنوان کود طبیعی برای سبزیجات مصرفی خود استفاده کند. او می گفت من هرگز از کودهای شیمیایی استفاده نمی کنم.

اعتقاد داشت کودهای شیمیایی برای سلامتی انسان مضر است بعد از ظهر بعضی اوقات به خانه او می رفتم و همسرش شیرینی های تازه و خیلی خوشمزه درست می کرد و آقای مارین چک بدون نگرانی از چاق شدن چند شیرینی تازه می خورد.

یک روز تعطیل ایشان به همراه همسرشان نهار مهمان ما بودند عصر هنگام مراجعت به من گفتند حتما بایستی به سونای دانشگاه برود همسر ایشان را من به منزلشان رساندم تصمیم داشتم ایشان را به دانشگاه برسانم وقتی که به پلی که روی رودخانه چالز که بوستون را از شهر کمبریج جدا می کردم رسیدیم، متوجه شدیم این پل فلزی یخ زده است و رانندگی روی ان ممکن نیست. آقای مارین چک از ماشین پیاده شدن و از روی پل یخ زده برای رفتن به سونا گذشتن.

آقای مارین چک اکثر روزهای شنبه یا یکشنبه به یکی از کشور های اروپایی نظیر آلمان و انگلستان می رفت وقتی از او می پرسیدم که برای انجام چه کاری می رود می گفت شرکت هایی که قطعات سنگین یا پیچیده تولید می کنند نیاز به مشاوره دارند و چون من در دانشگاه لوزان در زمینه شبیه سازی فرایندهای تولید قطعات ریختگی کار می کنم به این شرکت ها کمک های شبیه سازی می دهم. او اعتقاد داشت در آینده روش های سنتی که براساس فرایندهای سعی و خطا هستند دیگر کاربردی ندارند. دیگر طراحی فرایند تولید قطعات ریختگی بدون شبیه سازی امکان پذیر نیست و به من توصیه می کرد بخشی از پژوهش های خود را در این زمینه متمرکز کنم. در سال 1357 هنگامیکه به دانشگاه شریف برگشتم پژوهش در زمینه مدلسازی حرکت سیال و انتقال جرم را که اساس همه فرایندهای ریخته گری است شروع کردم.

در چهار دهه اخیر صنعت ریخته گری در جهان توسعه زیادی یافته است. مهمترین زمینه پیشرفت در این صنعت در حوزه فناوری فراوری فلزات و آلیاژهای ریخته گی می باشد. وجود رقابت های جدی بین صنایع ریخته گری موجبات چالش های زیادی را فراهم آورده است که نتیجه عملی برخورد با آن ها کاهش چرخه تولید قطعات ریخته گی˛ کاهش هزینه های تولید˛ افزایش بهره وری در طراحی و تولید˛ بهبود پتانسیل های ذوب فلزات به همراه بهبود مستمر کیفیت در قطعات ریختگی می باشند.

در توسعه صنعت ریخته گری در جهان کاربرد فناوری های جدید ارتباطات در این صنعت نقش بسیار موثری داشته است. انتقال الکترونیکی اطلاعات (ارسال فایل ها)˛ طراحی به کمک کامپیوتر(CAD)˛ مهندسی به کمک کامپیوتر(CAE) و شبیه سازی فرایندهای تولید به عنوان ابزارهای نسبتا نو˛ مشارکتی جدی در این پیشرفت ها داشته است. هدف ما از این نوشته پرداختن به مزایای شبیه سازی قطعات ریخته گی در یک محیط مدرن CAE/CAD می باشد.

ریخته گری مجازی چیست؟

توسعه یک قطعه یا محصول جدید ریختگی غالبا در بخش های مختلفی از صنعت انجام می شود. ابتدا بخش بازازیابی درخواست های مشتری را مطرح نموده و نیازهای جدید را تعریف می کند. سپس بخش طراحی اولین نقشه های مهندسی مربوط به قطعه را تهیه کرده و در بخش مهندسی محاسبات مربوط به پایداری مکانیکی انجام شده و طراحی نهایی محصول تهیه می گردد. در انتها این نقشه مکانیکی در اختیار بخش طراحی کارخانه ریخته گری قرار گرفته تا نقشه های اجرایی فرایند تولید قطعه تهیه گردد. در حقیقت بخش ریخته گری نیازمند آن است که مراحل تولید قطعه را در چهارچوب استاندارد مورد درخواست کارفرمای خود˛ به طور بسیار دقیقی طراحی نموده و به مورد اجرا گذارد. از آنجایی که ریخته گر یک مرحله قبل از تحویل قطعه به مشتری قرار دارد˛ لذا برای ارایه محصول با کیفیت عالی و با مشخصاتی بسیار دقیق که نیازهای امروز جهان پیشرفته است˛ ریخته گران تحت شدیدترین فشارها قرار دارند. متاسفانه این گروه به ندرت در فازهای طراحی و مهندسی که قبل از آغاز مرحله هزینه بر ریخته گری انجام می شوند˛ دخالت دارند.

خوشبختانه امروزه با توسعه سریع فناوری کامپیوتری و شبیه سازی قطعات ریختگی˛ ریخته گران امکان حضور به موقع و سریعتری را در مرحله تکاملی محصول به دست می آورند. سازگاری عالی بین جهان طراحی به کمک کامپیوتر (CAD) و محیط ریخته گری مجازی اجازه می دهد تا بتوانیم قطعه را در محیط کامپیوتری تولید نموده و مراحل ارزیابی طراحی آرمانی قطعه˛ انتخاب آلیاژ مناسب و طراحی فرایند تولید در فاز اولیه طراحی را بر صفحه نمایش مشاهده کنیم. فرایند مدرنی که ریخته گران قادر خواهند بود تا به جای اعمال روش های آزمایش سعی و خطا که بسیار هزینه بر، وقت گیر و در جهان سرعتی امروز غیرقابل قبول هستند، تصمیمات لازم در رابطه با تولید قطعه براساس نیازهای کیفی مشتری را اتخاذ نمایند.

فرایند شبیه سازی قطعات ریختگی به جز کاهش زمان مراحل طراحی و تولید و افزایش کیفیت قطعه و اجتناب از تکرار پذیری آن در تولید آزمایشی، دارای مزایای کاربردی دیگری نیز می باشد. شبیه سازی اصولا ابزاری آموزشی است زیرا کامپیوتر را می توان به صورت آزمایشگاهی برای یافتن راه حل های مختلفی در حل مشکلات تولید و دریچه هایی برای کسب صحت و گواهی عملیات انجام شونده در نظر گرفت. صفحه نمایش کامپیوتر به صورت یک آزمایشگاه مجازی عمل نموده و دارای این مزیت است که به مهندس طراح فرایند تولید قطعه، نتایجی سریع، دقیق و با حداقل قیمت عرضه می دارد.

کلمه ی مجازی (virtual) از کلمه لاتین “virtualize” وسپس virtual فرانسه اقتباس شده است. به معنی پتانسیل یعنی چیزی که حقیقی نیست اما امکان تحقق دارد. یک شیی مجازی نظیر تصویر یک قطعه ریختگی برروی صفحه کامپیوتر نماینده یک قطعه حقیقی است با همان ویژگی و مشخصات. براساس این تعریف یک شیی مجازی وجود دارد اما مانند شیی حقیقی نمی توان آن را با دست لمس کرد.

بر اساس این تعریف ریخته گری مجازی (virtual foundry) نماینده یا نشان دهنده الکترونیکی یک ریخته گری حقیقی است. جزئیات آن یا روی کامپیوتر بوده یا به واسطه و کمک اطلاعات و فناوری های ارتباطات قابل دستیابی است. این قطعات ریختگی مجازی وجود دارند اما از نظر فیزیکی قابل لمس کردن با دست نیستند. اما به طور الکترونیکی قابل دستیابی هستند. فضای آموزشی تولید این نوع قطعات، کارگاه ریخته گری نیست بلکه برروی شبکه کامپیوتری است.

مدلسازی، شبیه سازی و طراحی به کمک کامپیوتر اجزای تشکیل دهنده عملیات مدرن در مهندسی است. برای آموزش و استفاده از این فناوری مدرن نیاز به سخت افزار و نرم افزار ویژه ای می باشد که به صورت موثری توسط شبکه کامپیوتری امکان ایجاد آن فراهم شده است.

بخش بازاریابی می تواند با ارایه مشخصات محصول جدید تولید شده از طریق شبیه سازی به مشتری، او را مطمئن سازد که شرکت قادر به تولید قطعه بدون عیوب ریختگی و با مشخصات و کیفیت مطلوب او می باشد. در حال حاضر در اکثر کشورهای پیشرفته صنعتی، تولید مجازی یکی از پیش شرط های مشتریان جهت واگذاری تولید قطعه به ریخته گران است. همچنین به صورت روزافزون شبیه سازی قطعه ریختگی جهت سیاست گذاری مدیریتی کیفیت در شرکت ها و معیاری برای انتخاب ریخته گری مناسب قطعه ریختگی است.

روش های حل عددی

شبیه سازی ریخته گری براساس سه مرحله زیر انجام می گیرد:

۱- تعریف شکل هندسی قطعه

۲- تعریف خواص مواد مورد استفاده

۳- تعریف شرایط اولیه

تعریف هندسی قطعه:

نخستین قدم در شبیه سازی ریخته گری یک قطعه، تهیه مدل سه بعدی آن و تجزیه مدل حاصل به مجموعه ای از اجزاء کوچک تر می باشد. براساس روش عددی انتخاب شده، نحوه تجزیه سازی مدل سه بعدی متفاوت خواهد بود. در روش اختلاف محدود (Finite Difference) مدل موجود به مجموعه ای از شبکه های مربع مستطیل (در دو بعد) و یا مکعب مستطیل (در سه بعد) تجزیه می شود. در این روش به دلیل محدودیت در شکل شبکه هایی به منظور دستیابی به دقت بالا در مدل شبکه بندی شده، نیازمند استفاده از شبکه هایی با حداقل ابعاد ممکن می باشیم. این امر موجب افزایش زمان اجرای پردازش و نیاز به حجم بالای حافظه می باشد. این مشکل با توجه به ماهیت ساده تجزیه سازی معادلات ریاضی جبران شده و چنانچه تکنیک مناسبی جهت حل معادلات به کار گرفته شود، می توان زمان مورد نیاز برای انجام محاسبات مربوط به تعداد زیادی از شبکه ها را به حداقل ممکن کاهش داد.

از طرفی در روش اجزای محدود (Finite element) شکل شبکه ها به صورت مثلث یا چهاگوش در دوبعد و هرم یا مکعب مستطیل شکل در سه بعد می باشد. در این روش در ابتدا سطح مدل به اجزای کوچک تر تقسیم شده و سپس به صورت خودکار این اجزاء در فضای داخلی توسعه می یابند. در نتیجه با استفاده از حداقل شبکه می توان بهترین و دقیق ترین تجزیه سازی ممکن را انجام داد. از طرفی دیگر به دلیل پیچیدگی تجزیه سازی معادلات ریاضی در این روش، نیاز به حجم زیادی از معادلات برای هر شبکه می باشیم که این مسئله عامل افزایش زمان اجرای برنامه خواهد شد. به گونه ای که اکثر نرم افزارهایی که براساس روش اجزاء محدود تهیه شده اند، معمولا فایل اجرا برروی سوپر کامپیوترها می باشند. به هر حال امروزه کامپیوترهای PC با قدرت پردازش بسیار بالاتر در دسترس هستند.

تعریف خواص مواد:

درشبیه سازی فرایند تولید یک قطعه ریختگی جهت تعیین مواد مصرفی، خواص فیزیکی آن ها، مانند قابلیت هدایت حرارتی، گرمای نهان، سیالیت، ظرفیت حرارتی، نقطه ذوب و انجماد، مورد استفاده قرار می گیرند. این اطلاعات در بانک های اطلاعاتی خاص جمع آوری شده و در بسته های نرم افزاری مربوطه نگه داری می شوند در نرم افزارهای پیشرفته علاوه بر خواص فیزیکی مواد از خواص ترمودینامیکی آن ها نیز استفاده می شود. این قابلیت امکان معرفی ترکیب شیمیایی مذاب مورد استفاده کاربر را نیز فراهم کرده و در نتیجه کلیه خواص و پارامترهای قطعه تولید شده قابل دستیابی خواهند بود. در نرم افزار SUTCAST خواص مواد مصرفی داخلی از طریق تحقیقات گروه شبیه سازی تهیه شده و در اختیار کاربران قرار دارد. این نوع مطالعات به طور مستمر ادامه داشته و بانک اطلاعاتی نرم افزار مرتبا در حال توسعه و تکامل است.

تعریف شرایط پردازش

شرایط پردازش عموما براساس شرایط مرزی تعریف می شوند. این شرایط پارامترهایی مانند درجه حرارت اولیه مذاب را مشخص می کنند. در بسته نرم افزاری SUTCAST˛ شرایط مرزی متغیر و وابسته به زمان˛ درجه حرارت و فشار تعریف شده که موجب افزایش دقت در نتایج حاصل از شبیه سازی خواهند شد.

در نرم افزارهای محاسباتی نظیر SUTCAST اطلاعات فوق تحت عنوان نرم افزارهای محاسباتی نظیر تغذیه گذاری˛ راهگاه گذاری˛ طراحی کاربرد مواد عایق و حرارت زا در قالب˛ انتخاب بهینه ترکیب شیمیایی برای هر آلیاژ و اطلاعات بسیار دیگری در اختیار کاربران قرار می گیرند.

مثال هایی از کاربرد SUTCAST در صنایع ریخته گیری ایران

در طول بیش از ۴۰ سال کاربرد نرم افزار SUTCAST در ایران و جهان صدها مثال کاربردی با استفاده از آن وجود دارد که از قطعات چند گرمی ریخته گری دقیق تا پایه سیستم نورد گرم فولاد مبارکه بوزن حدود ۲۰۰ تن و قطعات پیچیده نظیر چکش های دو فلزی˛ پره توربین نیروگاه های گازی پلی کریستال و جامد شده هم جهت را می توان نام برد. در این نوشته به ذکر چند مثال از دو فرایند ریخته گری در ماسه و قالب های دائمی پرداخته می شود.

ریخته گری در ماسه

کاربرد اصلی شبیه سازی قطعات ریختگی در ماسه به قرار زیر است:

- بهینه سازی سیستم راهگاهی

- پیش بینی سایش قالب در اثر حرکت مذاب بالای سرعت بحرانی

- طراحی بهینه استفاده از فیلترها برای جلوگیری از ورود ناخالصی ها به مذاب در قالب

- جلوگیری از عیوب نیامد و ساچمه ای شدن

- کاهش تعداد و اندازه تغذیه ها

- کنترل بهتر تاثیر پذیری مبردگذاری

- مدلسازی ساختار

- مدلسازی خواص مکانیکی

- پیش بینی تنش های پسماند و عوامل ایجاد ترک در قالب

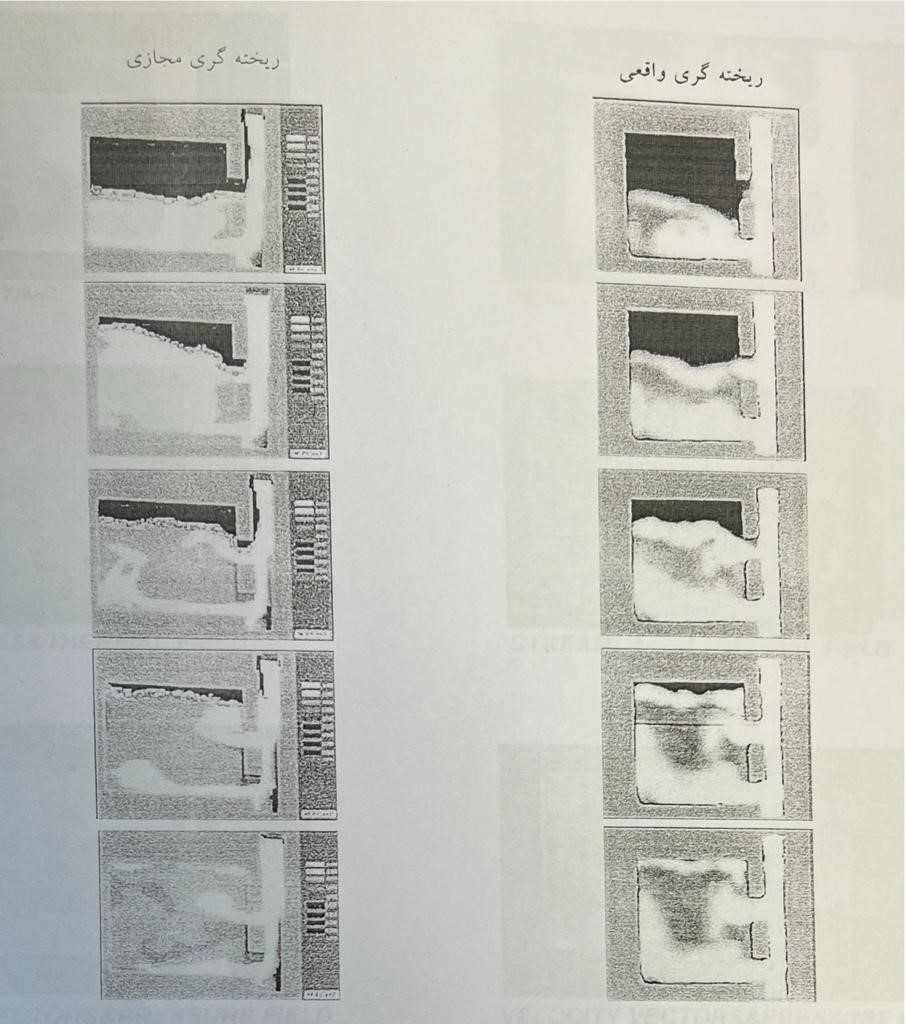

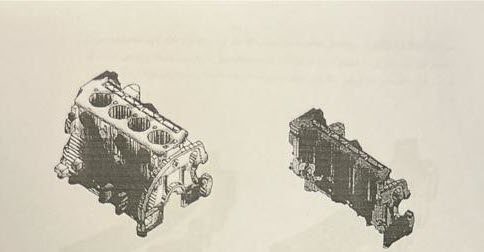

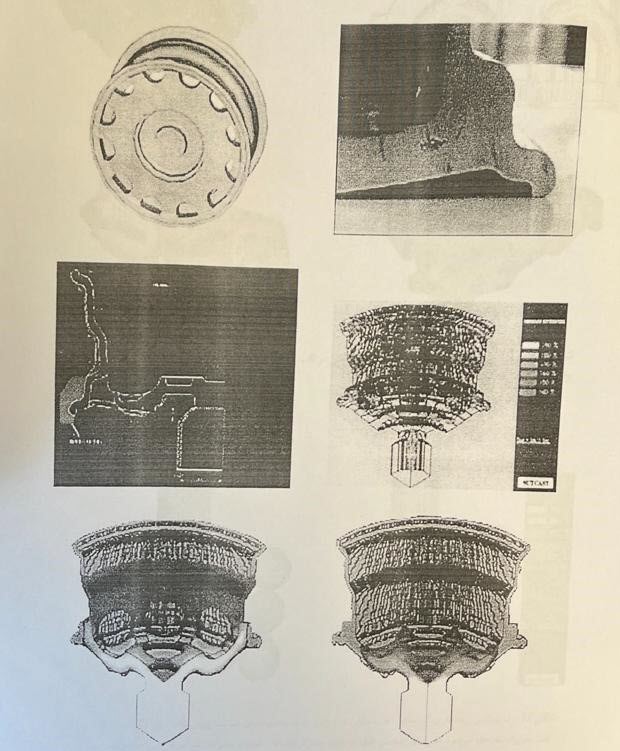

در شکل ۱ و ۲ نحوه پر شدن یک قالب ماسه ای به دو صورت واقعی و مجازی ( شبیه سازی توسط SUTCAST) برای چدن خاکستری نشان داده شده است. همانطوری که دیده می شود از نرم افزارهای شبیه سازی می توان بهترین طرح سیستم راهگاهی را به دست آورد. از طرف دیگر مذابی تمیز و عاری از ناخالصی های ناخواسته را با حرکت آرامی به محفظه قالب وارد نمود.

شکل ۱- مقایسه دو روش ریخته گری واقعی و مجازی. همانطور که مشاهده می شود شباهت های زیادی بین شبیه سازی حرکت سیال انجام شده با نر افزار SUTCAST و شرایط واقعی وجود دارد. ریخته گری چدن خاکستری ˛ مرکز پژوهش متالورژی رازی

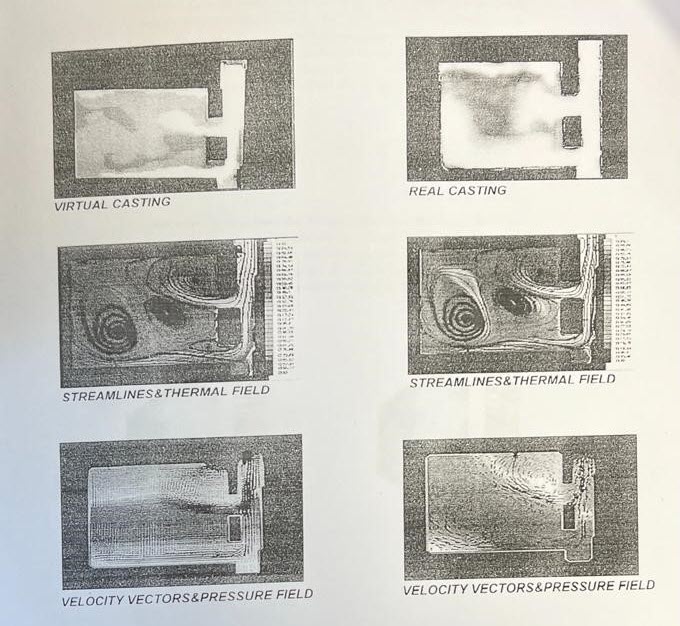

شکل۲- مقایسه دو روش ریخته گری مجازی و حقیقی. نحوه پرشدن قالب توسط جریان های حرکت سیال (پیکان) نشان داده شده است. وجود گرداب نشان دهنده حرکت اغتشاشی مذاب و احتمال وجود عیوب آخال ها و ناخالصی های دیگر و گازی در قطعات ریختگی خواهند بود. شبیه سازی سیال توسط SUTCAST. مرکز پژوهش متالورژی رازی

در سال های قبل از ۱۹۸۰ میلادی ریخته گران برای محاسبه تغذیه در قطعات ریختگی خود همواره از روش هایی براساس محاسبه مدول قطعه یعنی نسبت حجم به سطح سرد شونده قطعه استفاده می نمودند. برای مثال در قطعات فولادی و فلزات غیرآهنی مدول تغذیه را ۱.۲ برابر مدول قطعه ریختگی در نظر می گرفتند. و برای قطعات سنگین فولادی حتی مدول تغذیه را ۱.۴ برابر مدول قطعه منظور می نمودند.همچنین طول مذاب رسانی هر تغذیه را در اتباط با مدول قطعه در نظر می گرفتند. برای مثال برای قطعات فولادی مذاب رسانی را تا ۸ تا ۱۲ برابر مدول قطعه محاسبه می کردند. به بیان دیگر محاسبه مدول هندسی قطعه یک معیار بسیار مهم برای محاسبه تغذیه بود.

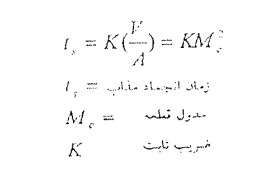

از طرف دیگر مشخص شده است که سرعت سرد شدن قطعه بستگی به عوامل زیادی نظیر درجه حرارت ریختن مذاب˛ نوع قالب˛ ضخانت قالب˛ شکل قطعه˛ پیچیدگی قالب یعنی استفاده یا عدم استفاده از مواد عایق˛ مبرد˛ حرارت زا و غیره دارد. لذا رابطه قدیمی چورتیف یعنی:

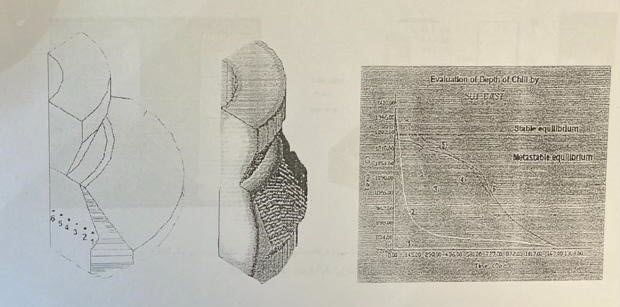

با پیشرفت علوم در حوزه فناوری اطلاعات نظیر شبیه سازی با کامپیوتر˛ دیگر جوابگوی جهان امروز نیست. با توجه به آن که کامپیوتر در فرایند شبیه سازی به راحتی می تواند زمان انجماد را محاسبه نماید و مقادیر K قابل اندازه گیری هستند˛ (در برنامه SUTCAST مقادیر K برای فرایندهای مختلف ریخته گری و مواد داخلی ایران محاسبه و گنجانیده شده اند) لذا امروزه به جای استفاده از Me از مدول شبیه سازی استفاده می کنند.

شکل ۵- شبیه سازی نحوه انجماد بلوک سیلندر آلومینیومی پیکان˛ ریخته گری در ماسه تر˛ آلیاژ ۳۱۹˛ بنیاد علوم کاربردی رازی، شرکت ایران خودرو سال ۱۳93

شکل ۶- توزیع حرارتی شیر فولادی ضد زنگ˛ شرکت پمپیران سال 1374، مرکز پژوهش متالورژی رازی

در شکل ۶ شبیه سازی یک شیر فولادی ضد زنگ به وزن ۸۰۰ کیلوگرم نشان داده شده است که در سال ۱۳۷۴ توسط مرکز پژوهش متالورژی رازی انجام شده است. همانطوری که که ملاحظه می شود قطعه بسیار پیچیده بوده و در طراحی فرایند تولید آن از انواع مبرد های فلزی-کرومیتی و مواد حرارت زا استفاده شده است . به طوریکه در شکل توزیع حرارتی برای ۷۰۰۰ ثانیه بعد از ریخته گری نشان داده شده است˛ قطعه کاملا جامد شده اما هنوز در تغذیه ها فولاد مذاب وجود دارد ( وجود رنگ روشن چراغ مانند در تغذیه ها). بدون تردید ریخته گری چنین قطعاتی بدون طی مراحل سعی و خطا و اتلاف وقت و هزینه بالا تنها از طریق شبیه سازی فرایند تولید آن ها امکان پذیر است.

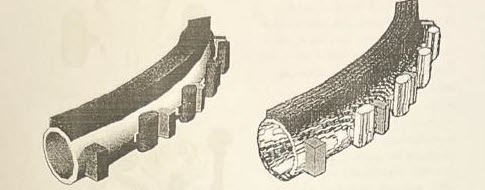

شبیه سازی انجماد فولادی به ضخامت های مختلف به وزن حدود ۴۰۰ کیلوگرم˛ در شکل 7 نشان داده شده است. ریخته گری قطعه بدون شبیه سازی˛ همراه با ترک های طولی بوده است. پس از شبیه سازی انواع این لوله ها با وزن های مختلف به صورت سالم تولید شده اند. در طراحی قطعه˛ رنگ آبی مبرد فلزی˛ رنگ بنفش مبرد کرومیتی˛ رنگ قرمز تغذیه ها هستند. همانطوریکه که مشاهده می شود طراحی فرایند تولید بسیار پیچیده است.

شکل۷- شبیه سازی لوله با ضخامت های مختلف فولادی˛ شرکت فولاد ریزان˛ سال ۱۳۸۰، مرکز پژوهش متالورژی رازی

شکل۸- توزیع حرارتی غلطک نیکل سخت ۴ و شماتیک طراحی فرایند تولید˛ شرکت سدید ریخته گر˛ سال ۱۳۷۸، مرکز پژوهش متالورژی رازی

همانطوری که قبلا گفته شد شبیه سازی نظیر یک آزمایشگاه یا کارگاه مجازی در اختیار طراحان بخش مهندسی متد در شرکت های ریخته گری قرار دارد. از طرف دیگر شبیه سازی یک دانشگاه مجازی است که مرتبا در طول زمان دانش و تجربه ی طراح را ارتقا می دهد و او را به سمت حرفه و شرکت خود بیش از پیش علاقه مند می کند.

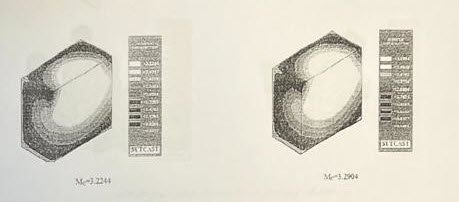

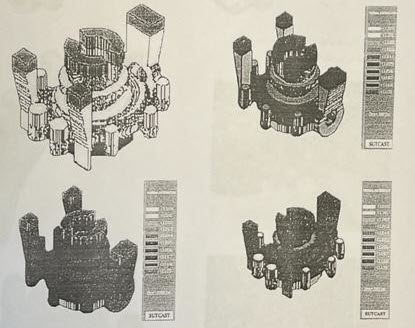

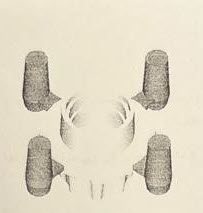

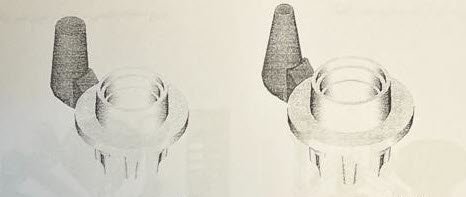

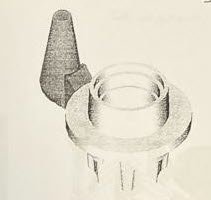

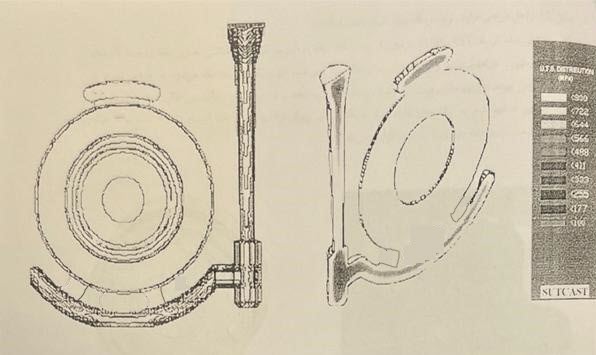

داستان توسعه روش های تولید توپی چرخ خودروها در ایران به کمک نرم افزار SUTCAST از نظر افزایش بهره وری بسیار جالب بوده و برای ریخته گران کشور ما درس های ارزنده ای را به همراه دارد. هنگامیکه تغذیه گذاری این نوع توپی ها مطرح گردید بر اساس مدول قطعه و به کمک معتبرترین منابع موجود و محاسبات کلاسیک می بایستی ۴ عدد تغذیه برای توپی به وزن حدود ۲۵ کیلوگرم در نظر گرفته می شد.

قطعات با این طرح در چند شرکت ریخته گری داخلی تجربه شد اگر چه پاسخ از نظر کیفیت قطعات مثبت بود اما تمایل شدیدی به کاهش تعداد تغذیه ها و افزایش بهره وری قطعات وجود داشت. شبیه سازی های انجام شده نشان داد که به جای ۴ تغذیه می توان ۲ تغذیه و در مراحل بعدی حتی با تغییراتی در گردن تغذیه و ضخامت قطعه در مجاورت تغذیه امکان استفاده از یک تغذیه هم مطرح گردید. اگر چه این نتایج با معیارهای کلاسیک محاسباتی طراحی سیستم های تغذیه گذاری در تضاد بود اما نتایج کاربردی در شش شرکت تولید داخل تاییدی بر صحت شبیه سازی ها بود. در طرح آرمانی حتی می توان به جای تغذیه های استاندارد از تغذیه مخروطی با قسمت باریک در بالای تغذیه نیز استفاده کرد که در این حالت بهره وری و راندمان قطعه به حداکثر مقدار ممکن می رسد. امروزه بهینه سازی سیستم تغذیه گذاری قطعات به کمک شبیه سازی ابزاری توانمند در افزایش بهره وری تولید و کاهش هزینه های تمام شده و قطعات ریختگی است.

شکل ۱-۹ طراحی با چهار تغذیه در مرحله اول

شکل ۲-۹ طراحی با دو تغذیه در مرحله دوم

شکل ۳-۹ طراحی با یک تغذیه در مرحله سوم

شکل۴-۹ طراحی بهینه با یک تغذیه کاملا مخروطی

شکل ۹- بهینه سازی طراحی سیستم تغذیه گذاری توپی چرخ خودروها˛ چدن نشکن. از شرکت های روانشیر- سایپا مالیبل- صنایع ذوب شمال، مرکز پژوهش متالورژی رازی

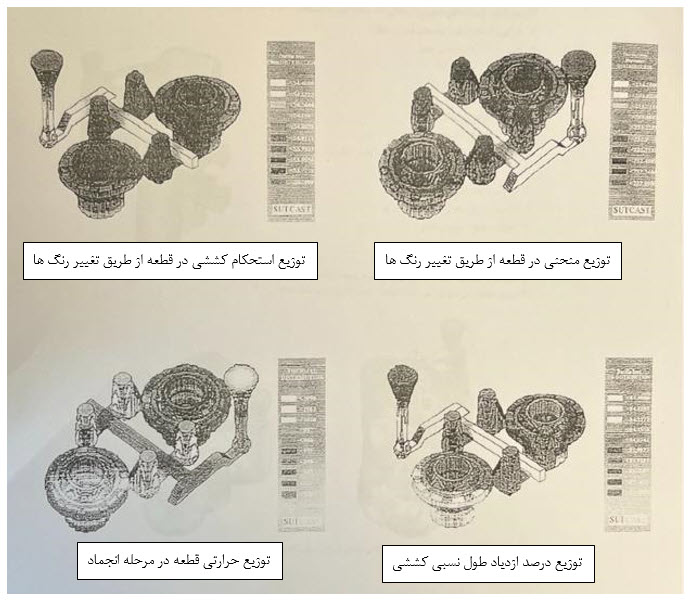

با گسترش فرهنگ کیفیت در جهان˛ شبیه سازی قطعات ریختگی به صورت ابزار توانمندی در طراحی قطعات کیفی در آمده است. به کمک شبیه سازی می توان خواص مکانیکی قطعات ریختگی را شبیه سازی نمود.

در شکل ۱۰ تغییرات سختی˛ استحکام کششی و درصد ازدیاد طول نسبی یک قطعه چدن نشکن توپی چرخ نشان داده شده است.

شکل ۱۰- توپی چرخ کامیون˛ شرکت محور خودرو˛ چدن نشکن˛ تغییرات سختی˛ استحکام کششی و درصد ازدیاد طول نسبی˛ شرکت صنایع ذوب شمال سال ۱۳۸۰، مرکز پژوهش متالورژی رازی

همانطوریکه مشاهده می شود طراحی فرایند تولید قطعه قویا بر توزیع خواص مکانیکی قطعه تاثیر دارد. برای مثال چنانچه تغییرات خواص مکانیکی ارائه شده در این قطعه مورد تایید مشتری قرار نگیرد˛ بایستی از طرحی با ۴ عدد تغذیه در اطراف و یا یک عدد تغذیه در وسط قطعه استفاده شود تا ساختار در قطعه متقارن شده و خواص مکانیکی یکنواخت تر گردد.

با توجه به آن چه گفته شد قبل از تولید هر قطعه لازم است ابتدا خواص مکانیکی آن مدلسازی شده و با توجه به درخواست مشتری طراحی فرایند تولید قطعه را به گونه ای انجام دهیم تا تغییرات خواص در محدوده تعریف شده توسط مشتری باشد.

ریخته گری در قالب های دائمی Die casting

کاربرد اصلی شبیه سازی قطعات ریختگی در ریخته گری قالب های دائمی به قرار زیر است:

- جلوگیری از نیامد و عیب ساچمه ای شدن در قطعه.

- تعیین درجه حرارت ریختن مذاب

- تعیین شرایط پیش گرم ریژها

- اثرات قرار هواکش ها

- طراحی بهینه سیستم راهگاهی

- طراحی کانال های سرد و گرم کردن

- بهینه سازی سیکل تولید

- زمان تزریق˛ طول نگهداری قطعه در قالب و پاشش رنگ روی ریژه

- اثرات پوشان بر انجماد

- پیش بینی انقباض و پیچیدگی قطعه

- مقاومت حرارتی حاصل از ایجاد فاصله هوایی

- انقباض حاصل از تنشهای داخلی

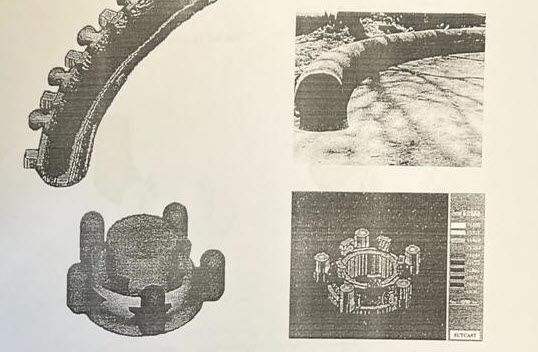

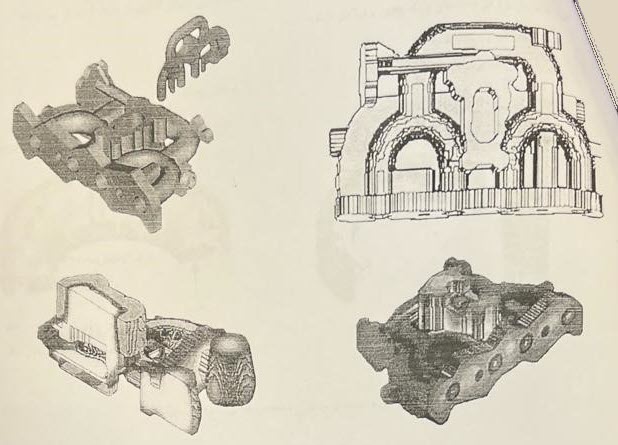

در شکل ۱۱ و ۱۲ نحوه انجماد دو قطعه آلومینیومی بسیار پیچیده نشان داده شده است. با بررسی تصاویر توزیع حرارتی و تصاویر X مجازی قطعات˛ می توان در جهت ایجاد انجماد و تغذیه گذاری مناسب قطعه اقدام نمود.

شکل ۱۱- پوسته قطعه با دقت بالای ابعادی˛ ریخته گری دقیق پوسته ای مدل مومی˛ آلیاژ آلومینیوم˛ سال ۱۳۸۱، مرکز پژوهش متالورژی رازی

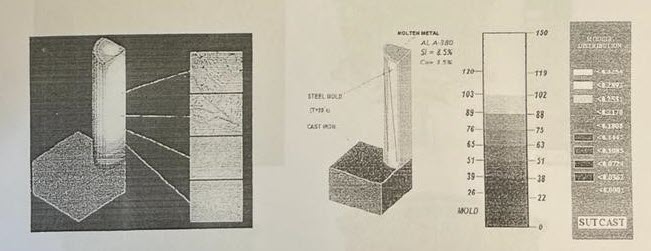

از برنامه SUTCAST در ۴۰ سال گذشته در طراحی بسیاری از غلتکهای فولادی و چدنی و دو لایه تولید داخلی به وزن تا حدود ۳۰ تن استفاده شده است. همانطوریکه در شکل ۱۳ نشان داده شده است به سهولت می توان با انتخاب ضخامت لایه تبریدی دلخواه ضخامت مناسب مبرد را به دست آورد. از طریق رسم منحنی های سرد شدن و انتقال نتایج آن به دیاگرام های CCT آلیاژ˛ می توان تغییرات سختی در طول بشکه غلتک و بازوها را تعیین نموده و با تغییر فرایند تولید˛ تغییرات در محدوده مطلوب را به دست آورد. با استفاده از شبیه سازی در طراحی فرایند تولید غلتکها˛ می توان در زمان کسب تجربه های اولیه˛ سال های صرفه جویی نمود. ( در برخی شرکت ها اولین تجربه شبیه سازی آن ها منجر به تولید غلتک مطلوب گردیده است) و از هزینه های بالای مراحل سعی و خطا جلوگیری کند.

شکل ۱2- مراحل طراحی . شبیه سازی غلتک نورد پروفیل شرکت سپنتا˛ تولید شرکت مالیبل سایپا˛ سال ۱۳۷۶، مرکز پژوهش متالورژی رازی

شکل ۱3- توزیع استحکام کششی و تصویر مجازی اشعه X ( عیوب انقباضی در قطعه به صورت نقاط آبی دیده می شوند) در دیسک ترمز پیکان˛ ریخته گری در خط کاروسل قالب چدنی˛ شرکت کلاچ˛ سال ۱۳۷۴، مرکز پژوهش متالورژی رازی

شکل14- شبیه سازی ساختاری ریخته گری آلیاژ آلومینیوم در قالب فلزی˛ مرکز پژوهش متالورژی رازی˛ سال ۱۳۸۰. توسط نرم افزار SUTCAST می توان شبیه سازی ساختاری آلیاژهای ریختگی را انجام داد.

در شکل ۱5 مراحل طراحی فرایند تولید رینگ پراید نشان داده شده است.

ابتدا قالب طراحی شده توسط SUTCAST طراحی گردید همانطوریکه که در توزیع حفره های انقباضی تصویر مجازی اشعه X نشان داده شده˛ قطعه معیوب خواهد بود˛ در برش قطعه در همان مکان پیش بینی شده عیوب انقباضی ملاحظه می شود. در طراحی بعدی که تحت عنوان طراحی بهینه سازی آمده است˛ از عملیات ضخامت دهی به قطعه و قرار دادن یک رینگ مسی آبگرد استفاده شده است. این فرایند طراحی نه تنها منجر به سالم بودن قطعه می گردد بلکه حضور رینگ مسی آبگرد زمان انجماد را از ۷ دقیقه به ۳ دقیقه کاهش داده و سرعت تولید قطعه به بیش از دو برابر افزایش یافته است. این تجربه در مجله Modern Casting جامعه ریخته گران آمریکا به عنوان یک نوآوری به چاپ رسیده است.

شکل ۱5- طراحی اولیه و بهبود از طریق شبیه سازی˛ رینگ چرخ پراید˛ آلیاژ A356˛ ریخته گری با فشار کم˛ شرکت مالیبل سایپا˛ سال ۱۳۷۸، مرکز پژوهش متالورژی رازی

شکل ۱6- شبیه سازی مانی فولد هوا- بنزین پراید˛ ریخته گری ثقلی در قالب فلزی˛ آلیاژ آلومینیوم A413˛ شرکت اصال صنعت˛ سال ۱۳۷۸، مرکز پژوهش متالورژی رازی

ریخته گری چدن های نیکل سخت ۴ ( Ni-hard4 ) با مشکلات بسیار همراه است که مهمترین آن ها تمایل به ایجاد ترک در قطعه و سخت تر شدن قطعه با آهسته سر شدن آن است ( برخلاف دیگر فولاد ها و چدنهای مقاوم در مقابل سایش).

ریخته گری غلطک سیمان فارس به وزن ۲۸ تن در برنامه تولید شرکت سدید ریخته گر قرار گرفت. طراحی فرایند تولید قطعه به صورت بسیار پیچیده ای با استفاده از مواد حرارت زا در تغذیه ها˛ مواد سرامیک در گردن تغذیه˛ مبرد گذاری در نقاط گرم˛ رینگ پلی استایرن در نقاطی که احتمال تمرکز تنش و ترک خوردن قطعه وجود داشت اعمال گردید. منحنی های سرد شدن قطعه از نازک ترین مقطع و ضخیم ترین مکان قطعه از طریق شبیه سازی رسم شده و برروی دیاگرام CCT این آلیاژ انتقال یافت. سپس براساس ساختار پیش بینی شده عملیات حرارتی و ماشینکاری قطعه طراحی گردید. کاربرد قطعات تولیدی کاملا قابل رقابت با قطعات وارداتی از اروپای غربی بوده است.

استفاده از نمودارهای سردشدن و دیاگرام های CCT یا TTT توانمندی های جدیدی را برای طراحان قطعات ریختگی فراهم آورده است تا آنان بتوانند ساختار قطعه ریختگی خود را پیش بینی نموده و از طریق تغییر طراحی فرایند تولید به کمک کامپیوتر به ساختار و در نتیجه به خواص مطلوب قطعه دست یابند.

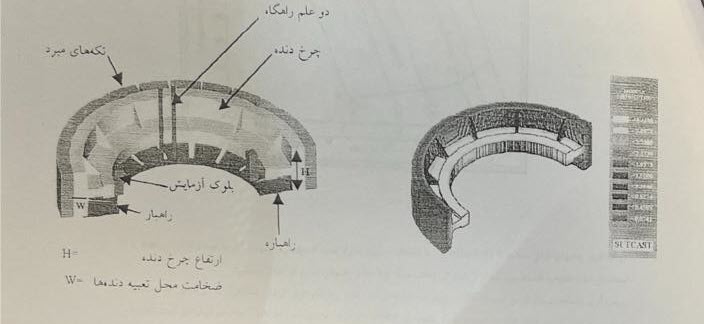

در شکل ۱7 فرایند جدید تولید چرخ دنده های چدنی و فولادی بزرگ به کمک شبیه سازی نشان داده شده است. از نظر مفهومی مبانی این طراحی استفاده از مبردگذاری در قسمت خارجی و محل تعبیه دنده ها˛ راهگاه گذاری و تغذیه گذاری از وسط است. در این فرایند می توان بهترین نوع چرخ دنده های بزرگ چدنی و فولادی را تولید نمود.

شکل ۱7- فرایند جدید تولید چرخ دنده های چدنی و فولادی بزرگ، مرکز پژوهش متالورژی رازی

شبیه سازی قطعات ریختگی در جهان قدمتی حدود ۵۰ سال دارد و در صنایع خودروسازی به صورت روشی استاندارد در آمده است. به هر حال تعدادی از صنایع کوچک و متوسط ریخته گری˛ مسئله برگشت سرمایه گذاری برروی این فناوری مدرن را مورد ارزیابی قرار می دهند.

نکته مهم آن است که هرنوع سرمایه گذاری می بایستی در زمان مناسب انجام گیرد. چنانچه این کار با تاخیر انجام شود˛ ریسک عقب ماندن از شرکت های رقیب که با استفاده از مزایای شبیه سازی قطعات خود را سریعتر˛ ارزانتر و با کیفیت بهتر تولید نموده اند وجود دارد. از دیگر شرکت هایی که زودتر از زمان لازم در این زمینه سرمایه گذاری کنند˛ با مشکل دردآور شرکت هایی روبه ور می شوند که هنوز بلوغ لازم را برای جذب این فناوری مدرن کسب نکرده اند.

برای سرمایه گذاری در این زمینه پاسخ به سوالات زیر بسیار راهگشا خواهد بود:

- چه مسائلی را بایستی حل کنیم؟ چگونگی پر شدن قالب از مذاب˛ نحوه انجماد مذاب˛ ساختار فلز˛ خواص مکانیکی قطعه و ….؟

- آیا بخش طراحی شرکت آمادگی پذیرش سیستم طراحی به کمک کامپیوتر (CAD) را داشته و امکان دریافت فایل الکترونیکی را دارد؟

- آیا شرکت نیروی انسانی لازم را دارد یا می تواند آنان را استخدام کند یا آمادگی برای سرمایه گذاری آموزشی آنها به کمک توسعه دهنده نرم افزارها را دارد؟

- آیا فضای فرهنگی شرکت آمادگی پذیرش این ابزار جدید را دارد؟ آیا استفاده کنندگان این ابزار جدید در شرکت به این نتیجه رسیده اند که شبیه سازی قطعات ریختگی در صدد جایگزینی با آن ها نبوده˛ بلکه برای افزایش توان رقابتی شرکت با رقیبان است؟

- آیا شرکت تصمیم دارد عملیات محاسباتی و مراحل طراحی بخش مهندسی متد خود را براساس معیارهای جهانی نظیر ISO به صورت استاندارد و تکرارپذیر در آورد؟

انتخاب همکار تولیدکننده نرم افزار مناسب دومین تصمیم گیری از طرف شرکت ریخته گر می باشد. در حالی که چندین عرضه کننده نرم افزار در حوزه شبیه سازی قطعات ریختگی در جهان وجود دارد˛ احتمال دارد بسته های نرم افزاری ارزانتر دارای محدودیت های کاربردی بوده و از تکنیک های عددی ساده تری در نرم افزارهای خود استفاده نموده باشند. در حقیقت کاربری و قابلیت اطمینان از یک نرم افزار شبیه سازی و ارزیابی آن ها قبل از استفاده از آن مشکل است.

برخی از معیارهایی که می تواند شما را در این تصمیم گیری کمک کند عبارتند از:

۱- شفافیت نرم افزار و سهولت استفاده از آن

۲- قابلیت اتکا به نتایج˛ پایداری نتایج در صورت انتخاب شبکه بندی مناسب و سرعت محاسبات

۳- امکان شبکه بندی خودکار و ساختار انتقال فایل CAM و CAD.

۴- قابلیت مدلسازی های رایج در جهان توسط آن و توسعه قابلیت های نرم افزار در آینده

۵- وجود فایل مناسب اطلاعات مواد

۶- ابزارهای تصویری دینامیکی(Dynamic visualization tools)

۷- خبرگی گروه حمایت کننده از نرم افزار

۸- فهرست شرکت های مرجع که در همان صنایع از این نرم افزار استفاده می کنند.

۹- ملی یا وارداتی بودن نرم افزار

۱۰- امکانات ارائه خدمات بعد از فروش به کاربر

از آنجاییکه استفاده بهینه از هر فن یا هنری نیاز به ممارست و کسب تجربه دارد نظیر نقاشی˛ رانندگی˛ قالب سازی˛ پل سازی˛ خانه سازی˛ سد سازی و غیره. هنگامیکه نرم افزار شبیه سازی قطعات ریختگی در بخش مهندسی متد مستقر گردید نبایستی سریعا از آن برای حل همه مشکلات تولید استفاده گردد نظیر هر ابزار جدیدی برای بهره برداری کامل از این ابزار˛ کسب تجربه ضروری است. لذا توصیه می شود حل موارد ساده تری را در برنامه کار خود قبل از پرداختن به موارد پیچیده قرار دهید. چنانچه نیاز به شبیه سازی قطعات پیچیده در این مراحل وجود دارد˛ توصیه می شود حتما این کار را با مشورت و راهنمایی شرکت ارائه کننده نرم افزار انجام دهید. شرکت هایی که در مراحل اولیه استفاده از نرم افزارهای شبیه سازی قرار دارند ممکن است قبل از آن که این نرم افزار به ابزار توانمندی تبدیل شود به دلیل پیچیدگی این فناوری دچار سرخوردگی شوند. به همین دلیل براساس قرارداد فروش نرم افزار به ویژه در سال اولیه تماسی مستمر با سازندگان نرم افزار بوده و این ارتباط چه از طریق پست الکترونیکی˛ تلفن مراجعه حضوری یا دعوت کارشناسان تولید کننده به شرکت خود حفظ کرده و از این طریق آموزش های لازم را کسب کنند. این نکته مهم را به خاطر داشته باشید هر قدر تجربه شما در استفاده از هر نوع نرم افزاری بیشتر باشد بهتر می توانید از توانمندی های آن بهره گیرید. یکی از مهم ترین ویژگی های نرم افزارهای ملی نسبت به انواع وارداتی همین امکان آموزش و خدمات بعد از واگذاری نرم افزار است. از طرف دیگر به دلیل حضور تولید کنندگان در کنار کاربر به سهولت می توان متناسب با نیازهای اختصاصی کاربران اصلاحات و تغییرات لازم در برنامه نرم افزاری را انجام داد. همچنین وجود فایل اطلاعات مواد داخلی که حاصل تحقیقات شرکت تولید کننده نرم افزار است˛ به صحت شبیه سازی بسیار کمک کرده و آن ها از دقت محاسباتی در مقایسه با نرم افزار های وارداتی غیرقابل رقابت می سازد.

به هر حال شبیه سازی قطعات ریختگی هرگز جایگزین تجربه ریخته گران نمی گردد. در حال حاضر تنها ابزاری که توسط آن می توان چگونگی اتفاقات رخ داده در قالب را قبل از آن که منجر به عیوبی در قطعات ریختگی شوند در صفحه نمایش کامپیوتر به تصویر کشید. از طرف دیگر ساختار به وجود آمده در جریان انجماد و خواص مکانیکی حاصل از آن را می توان از طریق شبیه سازی کامپیوتری تحت کنترل قرار داد. شبیه سازی ابزاری با ارزشی نامحدود برای توسعه و بهینه سازی فرایندهای تولید قطعات ریختگی است.

SUTCAST چگونه ساخته شد؟

SUT مخفف نام دانشگاه صنعتی شریف استSharif University of technology. این نام به افتخار این دانشگاه که آغازگر تحقیقات اساسی علمی در تولید این نرم افزار است انتخاب گردید. بیش از ۱۰۰ دانشجوی کارشناسی˛ کارشناسی ارشد و تعدادی دکتری در رشته های متالورژی˛ مکانیک و ریاضی و برخی از اساتید دانشگاه صنعتی شریف در ایجاد آن مشارکت داشتند و تزهای خود را دانشجویان در این ارتباط ارائه کردند و پیشروان شبیه سازی فرایندهای مهندسی و مدلسازی مباحث˛ انتقال حرارت و انتقال جرم که اکثر فرایندهای مهندسی به آن ها وابسته است˛ گردیدند.

آغاز تحقیقات در رابطه با نرم افزار SUTCAST سال ۱۳۵۸ بود. علاوه بر دانشجویان دانشکده های متالورژی و مکانیک گروه آغازگر پژوهشی خانم مهندس کیانوش عسگری لیسانس ریاضی و علوم کامپیوتر و فوق لیسانس ریاضی˛ آقای دکتر رضا بابایی که کارشناسی، کارشناسی ارشد و دکترای خود را در دانشگاه شریف در زمینه شبیه سازی گذارندند از پیشروان پژوهش و توسعه نرم افزار شبیه سازی بوده اند و هنوز نیز در این زمینه فعالیت دارند. از دیگر آغازگران آقایان مهندس مسعود داداش زاده و مهندس محمد موقاری کارشناسان ارشد رشته مهندسی مکانیک و آقای دکتر ناصر ورهرام استاد دانشگاه شریف هستند. آقای مهندس یحیی جافریان مدیرعامل مرکز پژوهش متالورژی رازی.

از دیگر همکاران آقایان دکتر محمدحسین میرباقری˛ دکتر احمد کرمانپور استادان دانشگاه های امیرکبیر و دانشگاه صنعتی اصفهان و آقای مهندس سعید سعیدی نیا، آقای مهندس محمد موقاری و آقای دکتر فرهاد فرهادی در بسیاری از پروژه ها همکاری داشتند. خانم مهندس سمیرا زهری نقش بزرگی در توسعه این نرم افزار به ویژه در کاربردی کردن آن داشته اند.

گروه مشاوران برنامه ریزی پروژه ها را انجام می دادند و این پروژه ها به موسسات و افراد لازم واگذار می شد. مثالی در این مورد پروژه دکترای آقای دکتر روح الله توکلی دانشیار دانشگاه صنعتی شریف در زمینه optimization می باشد.

ما در رابطه با ایجاد نرم افزار شبیه سازی دو مسیر را انتخاب کردیم. مسیر اصلی پروژه شبیه سازی فیزیک بنیان که هنوز نیز با مدیریت آقای دکتر رضا بابایی در اروپا در حال تکامل توسعه است. مسیر دوم شبیه سازی بر مبنای معیارهای هندسی که روی کامپیوتر های PC ساده قابل اجرا بود برای کارگاه های کوچک ریخته گری و افرادیکه فاقد دانش مهندسی بودند تهیه شد. پس از ایجاد نرم افزار من در جلسه ای در اتحادیه ریخته گران موضوع کاربرد کامپیوتر در کارگاه های کوچک و عموما سنتی را مطرح کردم و گفتم این بسته نرم افزاری به صورت رایگان در اختیار علاقه مندان قرار می گیرد. این گروه از ریخته گران گفتند که شما به همراه بسته نرم افزاری می بایستی برای ما کامپیوتر نیز اهدا کنید و چون ما بودجه ای برای این کار نداشتیم تلاش های ما در این زمینه بلااستفاده ماند و دانشجویانی که چندین سال در این پروژه همکاری نموده بود و اکنون در دانشگاه کاشان به تدریس اشتغال دارند خواهش کردند این بسته نرم افزاری به ایشان واگذار گردد که ما نیز چنین کردیم.

همیشه برای کاربردی کردن و توسعه نرم افزارهای طراحی مهندسی نیاز به همکاری مراکز پژوهشی که دارای امکانات مالی و نیروی انسانی لازم هستند می باشد. مرکز پژوهش متالورژی رازی طی حدود ۴۰ سال سرمایه گذاری بسیار زیادی را صرف توسعه و کاربردی کردن نرم افزار SUTCAST نمود. با استخدام پژوهشگران لازم و واگذاری زمینه های توسعه نرم افزار را در قالب پروژه های بسیار زیادی به افراد حقیقی و حقوقی انجام دادند. برخی از پژوهشگرانی که اکنون در ایران و کشورهای خارجی در زمینه توسعه نرم افزار SUTCAST به پژوهش و کار مشغولند سالیان متمادی در گروه پژوهشی شبیه سازی مرکز پژوهش متالورژی رازی به کار اشتغال داشتند. چنانچه مرکز پژوهش متالورژی رازی وظیفه توسعه و کاربردی کردن نرم افزار SUTCAST را قبول نمی کردند هرگز امکان توسعه واگذاری این نرم افزار به شرکت ها و سازمان های ایرانی و خارجی نبود. مرکز رازی این نرم افزار را به صورت رایگان در اختیار موسسات آموزشی و دانشگاهی ایرانی قرار می داد و کوشش های زیادی برای ایجاد آزمایشگاه های شبیه سازی به ویژه در دانشگاه صنعتی شریف به عمل آورد. اصولا هر کشوری می بایست در زمینه سرمایه گذاری نرم افزارهای ملی خود را مورد توجه قرار دهد. نرم افزارهای ملی قابلیت های بسیار بالاتری از نرم افزارهای قفل شکسته وارداتی دارد. زیرا نرم افزارهای ملی با ورودی های داخلی به تدریج هوشمند شده و به مراتب بهتر می تواند نیازهای صنایع داخلی را تامین کند. نرم افزار SUTCAST که مورد تایید شرکت های بزرگ جهانی قرار دارد متاسفانه در داخل توسط صنایع ریخته گری کشورمان کمتر مورد استقبال قرار گرفته شاید حدود ۵ درصد از هزینه های توسعه این نرم افزار از طریق فروش نرم افزارهای داخلی تامین شده است در حالیکه فروش های خارجی دریافت جوایز بین المللی نظیر جایزه ۱۵۰۰۰۰دلاری بانک توسعه اسلامی بخشی از هزینه های توسعه این نرم افزارهای ملی را تامین نموده است. جای تاسف است که برخی از موسسات فرهنگی و آموزشی در کشور از طریق فروش و آموزش نرم افزارهای قفل شکسته به دنبال کسب درآمد هستند. ما برای شرکت هایی که متقاضی کاربردهای خاصی از نرم افزار هستند و نرم افزارهای خارجی علاوه بر قیمت دلاری بسیار بالا علاقمند به انجام تغییرات و اصلاحاتی در نرم افزارهای خود نیستند به سهولت با تغییر و اصلاحات در محتوای برنامه ها اقدام به تامین نیازهای آنان نموده ایم. این یکی از مزایای حمایت از بسته های نرم افزاری ملی است. اصولا فاصله زمانی بین تحقیقات دانشگاهی با نیازهای صنعتی حدود ۵ سال است یعنی دانشگاه از نظر منابع دانشی حدود ۵ سال از صنعت جلوتر است. متاسفانه صنایع ریخته گری کشور از این نظر یعنی ضرورت استفاده از شبیه سازی فرایندهای ریخته گری بیش از ۴۰ سال از پژوهش های دانشگاهی دور هستند. پژوهش های حوزه شبیه سازی در کشورهای در حال توسعه هنگامی دارای پاسخگویی اقتصادی است که فروش جهانی بسته های نرم افزاری مطرح باشد.

ما اقدامات زیادی برای جلب نظر صنایع ریخته گری کشورمان در رابطه با پژوهشهای حوزه شبیه سازی نموده ایم. نظیر پاسخگو بودن مرکز پژوهش متالورژی رازی به سوالات و مشکلات صنعت در این زمینه.

گروه شبیه سازی دانشکده علم و مهندسی مواد(متالورژی سابق) دانشگاه صنعتی شریف معمولا صبح ها را صرف پاسخگویی به سوالات کارخانجات ریخته گری می کردند و بعد از ظهرها اوقات خود را به پژوهش می پرداختند.

برای جلب توجه صنعت ریخته گری ما تصمیم گرفتیم به مدت یک سال با هزینه خودمان یک روز در هفته را به آموزش شبیه سازی اختصاص دهیم صبح ها کلاس درس بود و بعد از ظهر کار با کامپیوتر و آموزش شبیه سازی قطعات مربوط به این ۲۰ شرکت بزرگ.

در انتهای دوره آموزشی من به این شرکت ها نامه نوشتم که اگر می خواهید این دوره یک ساله ادامه یابد مبلغ کمی که ناهار و هزینه های آموزشی را تامین می کرد پرداخت کنید. از میان این ۲۰ شرکت فقط یک شرکت پاسخ مثبت داد. البته من مشکل اصلی را در عدم ارتباط نزدیک بین مهندسان و مدیر عامل شرکت ها می دانم که اطلاعات لازم را مدیران که تصمیم گیرنده این مسائل هستند دریافت نمی کنند.

روزی نامه ای به مدیران صنایع خودروسازی نوشتم و پیشنهاد کردم که سالانه بسته به بزرگی شرکت ۱۰ تا ۲۰ میلیون تومان به پروژه ای اختصاص دهند که توسط دانشگاه صنعتی شریف اجرا می شد و هدف آن تهیه یک بسته نرم افزاری آنالیز شبیه سازی فرایندهای ریخته گری برای قطعات خودرو بود. یعنی سالانه حدود ۲۰۰ میلیون تومان اختصاص به پژوهش های لازم برای توسعه نرم افزار در دانشگاه صنعتی شریف بود. اکثر قریب به اتفاق مدیران صنایع ریخته گری با این طرح موافقت کردند زیرا مبلغ پرداختی نسبت به درآمد شرکت های خودروسازی ارقام ناچیزی بود اما مجموع آن می توانست در توسعه این نرم افزار بسیار موثر باشد. شرکت های خودروسازی این طرح برای نظرسنجی به یکی از مدیران وزارت صنایع کشور فرستادند و ایشان که خود دانش آموخته دانشگاه شریف بود و تجربه خوبی در مورد شبیه سازی داشت پاسخ داد که این پروژه مناسبی نیست لذا زحمات ما به نتیجه مطلوب نرسید.

یک شرکت آمریکایی و چند شرکت اروپایی به علت مطالعه مقالات متعدد ما در مورد شبیه سازی در مجلات معتبر جهانی و همینطور تجربه موفق چند شرکت خارجی علاقه مند بودند با ما در توسعه نرم افزار SUTCAST همکاری نمایند. اما پیش شرط آن ها تغییر نام بسته نرم افزاری SUTCAST و عدم ارتباط آن با ایران بود. من این پیشنهاد ها را که از نظر اقتصادی بسیار پرجاذبه بودند نپذیرفتم زیرا هدف ما از ایجاد این نرم افزار حمایت از صنایع ریخته گری کشورمان بود. به هر حال تا به حال استقبال شرکت های خارجی از این بسته نرم افزاری به ادامه حیات و توسعه این نرم افزار کمک بسیاری کرده است.

ثبت ديدگاه